こんにちは!技術者として仕事をしている理系サラリーマンのつぐです。

ここでは仕事の進め方に悩むサラリーマンや会社でどう働くのか学びたい学生の方に向けて役立つコンテンツを配信しています!

今回はそもそも仕事ってどういうものなの?という仕事のイロハについて学んでいきましょう!!

<これだけはお伝えしたい!アクションプラン>

・作業にムダがないか考えてみる

・より価値を生み出す作業に時間を使えるようにする

・本当に悩んでいる問題は何か考え、数字で捉える

この記事の目次

はじめに

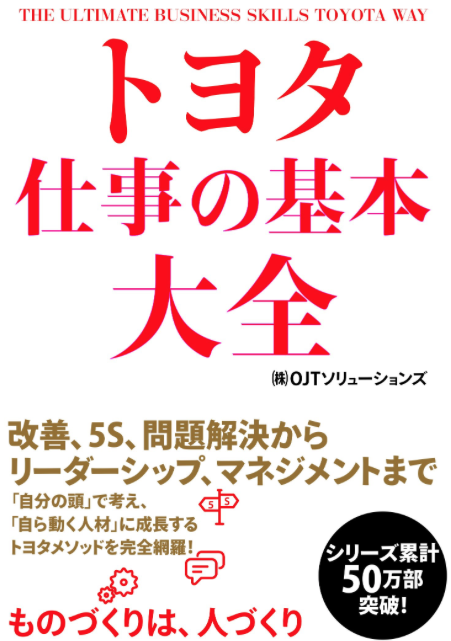

<参考図書>

「トヨタ仕事の基本大全」

OJTソリューションズ

本書はエンジニアはもちろんオフィスワーカーにも通じる「仕事とはなんぞや」を、日本を代表する自動車メーカーであるトヨタ出身者が説いた本となります。掃除からマネージメントまで幅広く紹介されていますが、今回はこの本から仕事の定義、働くとはどういうことなのかを解説していきます。

特に日々漠然と仕事をこなしていて、地に足がついてないと感じる方にはぜひ仕事の価値観の一つとして最後まで読んでみてください。

結論:仕事=作業+改善

仕事とは作業とそれに伴うムダを削減していくこと。つまり仕事の問題点を見つけ、改善し、日々進歩すること。

あなたの思い浮かべる仕事とはどういうものでしょうか。

●指示通りに正確な作業をする

●納期通りに淡々と作業を終える

●与えられたノルマを達成する

本書に書かれていた例ですが、この様なイメージをお持ちでないでしょうか。以前の私は正にこういうイメージを持っていました。特にアルバイトをしていた時は決められたルールや店長の指示に従って淡々と作業をこなすスタンスだったと思います。

しかしながら、トヨタで求められている仕事はこれとは異なります。それは、日々の作業の中で問題点を見つけ出し改善し、進歩することです。そしてこの働き方を実現させる手段として、「5S」や「改善」、「問題解決の8ステップ」などが挙げられると述べています。

改善

改善とは?

改善とはムダを省くこと。どの様なムダが作業の中にあるのか探し、潰していくことで生産性UPを目指す。

仕事の構成要素の一つである「改善」とはなんなのか。それはムダを無くすことです。

日々の仕事で作業を行うだけでなく、ムダを見つけ無くしていくことでどんどん生産性を向上させることで、まずは自分がより楽できる様になる。そして次第により多くのことに手を回せる様になり、結果的により多くの成果が出る様になる。このようなサイクルを回すためにも、作業だけでなく改善にも目を向けたいですね。

ムダをどうやって見つけたらいいの?

ムダはまず自ら見ようとしなければ見つけることができない。主体的に様々な切り口で作業について考えてみることが重要である。

これまでのお話からムダを無くしていくことに価値があることは容易に想像できますよね。でも問題はどうやってそのムダを見つければ良いかだと思いました。

まずムダを見つける前提として、作業について自分の頭で考えることが必要となります。淡々と作業をこなすだけではなく、より早くするにはどうしたら良いか。もっと楽に作業するためにはどうしたら良いか。そういった疑問を自分に投げかけないと目の前にあるかもしれないムダという宝も見つけられないのです。

実際私のアルバイト時代では店長の指示通りに動けばとりあえず問題にならず、ムダを探すという発想にすら至っていなかったと思います。ただひたすら作業をして時間が過ぎるのを待つだけで、今思うとかなり勿体無いことをしていたなと感じます。

ムダを見つける準備が整ったところで、実際にどうやって見つけていけば良いか、ここでは本書より2つピックアップさせていただきます。

①作業を分解する

作業は付加価値を高める「正味作業」と付加価値のない「付随作業」に分けられます。例えばプレゼン資料作成では以下の通りです。

<正味作業>

・パソコンで資料を作成する

<付随作業>

・資料作成のための情報収集

・上司への確認

・資料の訂正

作業の要素をこれらに分類分けして、価値を生み出さない付随作業の時間を極力減らすことができればより価値を生み出す正味作業に時間をかけることができます。

また、正味作業の中にもムダが潜んでいるかもしれないので、いかに効果的に価値を生み出す作業に取り組んでいるかを意識することが重要です。

②4Mの切り口で考える

ムダがないか4Mの切り口で考えることもできます。4Mとは人(Man)、機械(Machine)、材料(Material)、方法(Method)です。

作業に対して、人数や能力は十分か。適切な設備やジグ、材料が使われているか。作業方法に問題はないか。など仕事を4つの要素に分けて、それぞれの視点で考えてみると疑問が生まれることもあるかと思います。

余談ですがこの4Mの観点は品質を考える上でも重要な考え方なので、個人的にはメーカーの方は意識してみるのをオススメします。

問題解決

問題解決の8ステップ

見つけたムダを解決を実践する具体的な手法の一つに問題解決の8ステップを活用する。

作業においてムダを見つけたらどのように解決していけば良いのでしょうか。本書ではトヨタで実践されている「問題解決の8ステップ」に触れられています。

<問題解決の8ステップ>

①問題を明確にする

②現状を把握する

③目標を設定する

④真因を考え抜く

⑤対策計画を立てる

⑥対策を実施する

⑦効果を確認する

⑧成果を定着させる

このプロセスはメーカーに居る方であれば見覚えはあるのではないでしょうか。よく製造現場ではフロントサークル等の改善活動では実践されていると思います。

特に本書ではこのプロセスの中で①問題を明確にすると②現状を把握するが重要と述べています。問題解決のプロセスは、ステップ①と②のプロセスに70%の時間と労力を費やすことになるくらいウェイトを掛ける程の様です。ここでは重要とされるこれらのプロセスについての注意事項をそれぞれ紹介していきます。

本当の問題は何なのか十分に吟味する

問題を決めるときは、問題ありき、対策ありきにせず、本当に困っているものは何か問いかける。

①問題を明確にする過程で注意すべきなのは、問題を決定するときに問題ありき、対策ありきにしないことです。

上層部の方針で「新製品の販売促進」と事前に問題が固定されてしまっている場合など、「本当の問題が何であるか」を分析することなく、問題ありきで問題解決を進めても、本当に解決すべき問題でない可能性があります。

また、例えば他社が社内コミュニケーションツールとしてLINEを活用して成功したという理由で、それに合わせて問題を設定してしまうと、その対策を実施すること自体が目的となってしまい、的の外れた問題解決をしてしまう可能性もあります。

実際に困っている問題は何か。それを引き起こしている「本当の問題」を出発点とすることが重要となります。

「想い」ではなく「データ」に注目する

現状や目標は、数値で表すようにする。

②現状把握や③目標を決めるときに注意したいのは、「データ」つまり数値を示すことです。何故ならば、数字で示した方が客観的に見て理解しやすく、効果も確認しやすくなるからです。また、その時々で達成度を確認することで、モチベーションが落ちずに問題解決が継続しやすくなります。

仮に問題を設定するときに「〇〇したい」という「想い」で決めてしまうと、そもそも人によって捉え方が異なるため、全ての人が納得し難く、実際どれだけ問題になっているのか分からなくなってしまいます。

この考え方は、成果を客観的に示しやすくなることから、1年を通した目標の重点課題を設定する際にも役立つ手法とも言えます。

おわりに

ここまで仕事、働くことについての捉え方とどのように仕事の構成要素である改善に取り組めば良いか説明してきました。改善の原動力となるのは、仕事の生産性を上げることもありますが、何よりもっと楽に仕事をしたいと思う欲が大切だと思います。自分が取り組んでいる仕事について、1段も2段も楽する方法はないかと考え、ついでにどんどん成果を上げるサイクルに乗れるように頑張りましょう!

最後にご紹介までに、トヨタの仕事術の一つである5S片付けの仕方について、こちらで紹介しています。片付けが生産性を上げるツールとして活用されているのはなぜか、気になる方はぜひ読んで見てください。

| 価格:1,760円 |